ユーアイ精機株式会社

MgRD プロジェクト

「マグネシウム合金」板材プレス金型の実用化計画

はじめに

このプロジェクトは「H24年度ものづくり中小企業・小規模事業者試作開発等支援補助金」の対象として、次世代自動車の軽量化に向けマグネシウム合金板材の採用を進めるべく取り組みを行った 実践開発型 の事業 です。

1. 事業の概要

計画概要

- 計画名 :

次世代自動車の軽量化に向けて「マグネシウム合金」板材プレス金型の実用化計画 - 事業期間 : 平成25年6月 ~ 平成26年5月末

- 事業予算 : 事業総経費 500万円以内

- 事業指針 :

鉄比重1/4の「マグネシウム合金板材」の加工法を開発し 次世代産業への貢献を果たす

達成目標

- 開発プロセス

1: マグネシウム合金の強度不足解決のための加工法調査・検討

2: マグネシウム合金・増肉加工を実現する金型の製作

3: 鋼板とマグネシウム合金のレーザー接合溶接の可能性を検証 - 支援プロセス

1: プロジェクト遂行を通じたリーダー人材の育成

2: プロセス・アプローチを活用したマネジメント能力の育成

3: 展示・各種会合を活用した産業界への情報発信

2. 事業の進捗経過・主な成果

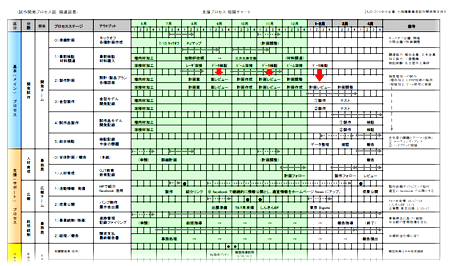

推進においては実績ある独自の 『試作開発プロセス図』 を用いることで、以下の面から効果的な事業展開を行いました。

- 基本プロセス; 開発試作のメインプロセス、二つの製作研究を合理的に展開するように構成

- 支援プロセス; 総括統制、広報、人材育成の付帯サブプロセスより構成

少ない経営資源と予算を有効活用すべく、各プロセスを相互連携させて牽引しています。

試作開発の技術課題 ~ 目標・解決ステップ

I. プレス肉増し工法による「部分・ポイント強度の実現」

- 課題: 300度以上の加熱を経た塑性加工が主流だが、手間がかかりコストが高くなる

- 目標: 200度未満での加熱を想定、効果が得られやすい合金を選択してトライし、特性を検証

II. 異種金属の接合技術による「部位・パート強度の実現」

- 課題: マグネシウムと鋼の溶接には可能性があると考えられているが、検証実例が見られない

- 目標: レーザ加工法を工夫し鋼・マグネ間の800度超の融点差を克服し、溶接強度を検証

製作・検証 トピックス ~ プロセスのパフォーマンス・ステップ

0. プロセス管理者を含む体制の整備、スケジュールプラン確立

- 社内キックオフの開催、技術チームの編成、外部専門家の招聘等の体制整備

- 研究情報、素材供給、レーザー加工、結果検証等を依頼する組織・団体との調整

- 自動車業界への働きかけを可能にする広報体制、PR機会(展示会)の活用検討

I. プレス増肉し工法向け 専用金型開発 ~ 主な経過状況

- 塑性加工の事前調査(簡易金型による各種合金のテスト)、メイン材料調達への交渉、ほか

- 目標値の設定(増肉率50%・曲げ強度30%)、製品サンプル及び金型構造の検討、ほか

- 加熱設備の購入(加熱炉)、材料入手の再交渉

※供給材の不足による遅延が発生し、計画延長を申請した - 金型設計・製作、製品製作(加熱プレス)トライ・製作、結果検証・汎用加工法の検討、ほか

II. マグネシウム合金と鋼のレーザー溶接加工 ~ 主な経過状況

- 異種金属・溶接技術の事前調査(研究者・資料・メーカー等)、加工依頼先の選定、ほか

- 目標値の設定(溶接強度80%の維持)、試験サンプルの設定及び試験先の選定、ほか

- 試験片の製作、レーザー加工の実施

※加工結果に予期せぬばらつきが生じ、やり直し遅延が発生した - 溶接結果の強度検証、データ分析と理論的な考察・技術応用及び加工法可能性の検討、ほか

3. 一部 データの公開

I. プレス肉増し工法向け 専用金型開発

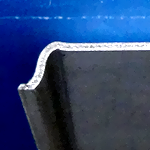

失敗事例です。右端が潰れたような形状になっています。

上記ビデオでの製作後に加工の加熱温度を下げていきましたが、その際に金型のストローク調整がうまくいかないと、両端面が潰れてしまう結果になりました。

最終成果の事例です。増肉されているのがお分かりでしょうか...

最終的には 30%増肉 が確認でき、さらに金型温度を下げた際にも同様な結果が得られました。常温でも加工ができるものと考えられます。

II. マグネシウム合金と鋼のレーザー溶接加工

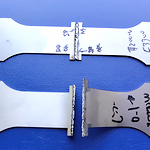

溶接結果、及び引っ張り試験後の写真です。※下が試験後のもの

複数回のトライを繰り返し4回目に成果が出ました。失敗から得られた主なポイントは、a) 界面からどれだけ鋼側に離すか、 b) 加工時の酸化抑制の程度、 c) 加工時のガス放出の程度、d) 加工レンズの最適化、等です。

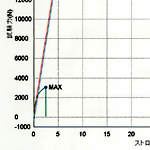

引張り試験のグラフです。

最終的な引張り強度結果としては、伸び 2.5mm、引張り強度 153.7MPaとなっており、最終サンプルで初めて 0.5mm以上の伸びを達成しました。

開発成果、及び今後の事業展開を含め マグネシウム合金を活用した 次世代産業への取り組みに関心のある 製品開発メーカー様 がございましたら、当社または貴社にてプレゼンテーションを行わせて頂きますので、お気軽にお問合せください。

なお、各種データ入手及び情報収集のみを目的としたお問合せには、対応いたしかねますので予めご了承ください。

III. 展示会での事業概要PR ~ 事業展開に向けた連携推進

◆ クルマ未来博 : 2013.10.17-19 at 愛・地球博記念公園

マグネシウム協会 様、マクルウ 様 との共同ブースで、マグネシウム普及へのPRを行いました。

◆ ビジネスフェア 2013 : 2013.11.01 at 名古屋市国際展示場

しんきん主催のイベント、多様なお客様が来場され、当社の開発成果に関心を持って頂きました。

◆ インターネプコン・ジャパン : 2014.01.15-17 at 東京ビッグサイト

「名古屋挑戦型企業塾」での参加、多数の自動車メーカー開発者の方から関心をお寄せ頂きました。

お知らせ

[ 2014.07.15 ] NEW!

本サイトを公開しました。

2013年度の開発事業では、製作フォーメーションを組んだ組織体との守秘義務的な関係性や、新技術開発のテーマ性がより実装化に近づいたことから、詳細の随時公開(Webによる同時発信)は差し控えさせて頂いておりました。

なお、このたび「事業実績報告書」を提出させて頂きました事から、事業の概要及び成果について、ここに公開させて頂くことといたしました。事業推進においてご尽力を頂きました関係各社及び研究・指導者の皆様には改めて厚くお礼を申し上げたく存じます。